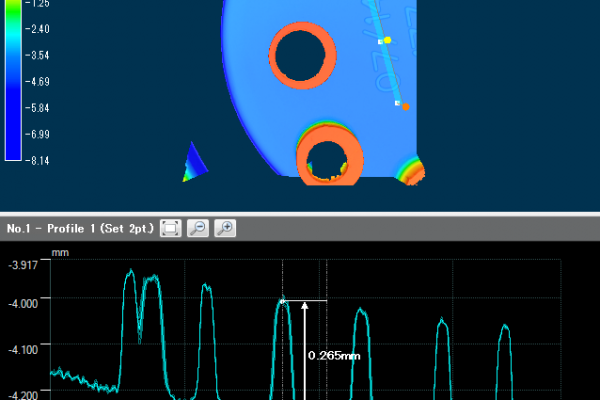

Mehr Qualität und Sicherheit dank industrieller Bildverarbeitung

Seit über 10 Jahren realisieren wir Projekte in der industriellen Bildverarbeitung – zuverlässig, effizient und zielgerichtet.

Als zertifizierter Network Solution Partner arbeiten wir eng mit Keyence Deutschland GmbH und Opto Engineering zusammen. Diese Partnerschaften garantieren kurze Wege, starke Technologie und abgestimmte Lösungen.

Ihr Vorteil: Durch den gezielten Einsatz bildgebender Verfahren in automatisierten Maschinen und Anlagen steigen Flexibilität, Qualität und Prozesssicherheit messbar.

Auch Verfahren aus dem Bereich künstliche Intelligenz (KI) und Deep Learning fließen in unsere Lösungen ein – für noch präzisere Ergebnisse bei gleichzeitig maximaler Effizienz.